В настоящее время основными видами тары в консервной промышленности являются металлические (в частности, жестяные) и стеклянные банки. Каждый из этих видов тары имеет свои специфические особенности, достоинства и недостатки.

Жестяная тара легкая, масса ее при равном объеме примерно в 3 раза меньше массы стеклянной тары. Масса жестяной тары по отношению к массе продукта составляет всего 10—17%, для стеклянной тары это отношение находится в интервале 35—50%.

Жестяная тара при толчках, ударах, падении подвергается лишь деформации, а стеклянная — разрушается и даже порою при открывании банок.

Жестяная тара нечувствительна к перепадам температур, стеклянная тара нетермостойка, что осложняет процессы мойки ее и последующей тепловой стерилизации консервов.

При фасовке консервов в жестяную тару повышается производительность труда в консервной промышленности, уменьшаются транспортные расходы, устраняется опасность попадания осколков стекла и стеклянной пыли в продукт, сокращаются затраты труда, особенно ручного, в процессах транспортировки тары, ее мойки, фасовки в нее продукта, закатки, стерилизации, упаковки консервов и их транспортировки. Предпочтительнее оказывается жестяная тара в экспедициях, туристических походах, армейских условиях.

С другой стороны, в отличие от стеклянной тары, жестяные банки подвержены внутренней и внешней коррозии, для предупреждения которой необходимо расходовать дефицитное олово и дорогостоящие лаки, эмали и краски. Благодаря прозрачности стекла многие виды пищевых продуктов, особенно фруктовые, фасованные в стеклянную тару, выглядят очень привлекательно, и потребитель может реальнее представить себе качество приобретенного консерва, чем если продукт находится в непрозрачной таре.

Помимо жестяной и стеклянной тары в консервном производстве используется также деревянная тара — бочки, ящики; полимерная, картонная Правда, эти виды тары применяются для фасовки нестерилизуемой продукции. Например, в деревянные бочки фасуют плодовые полуфабрикаты (сульфитированные пюре, соки и фрукты), рыбные и овощные соления, маринады, в деревянные ящики — сушеные плоды и овощи, повидло, цукаты, в картонные коробки — замороженную продукцию.

В последнее время все более широкое применение в промышленности находит тара из полимерных материалов —легкая. прозрачная, небьющаяся. Однако здесь еще предстоит много работы

Металлическая тара — это алюминиевые банки и тубы, а также хромированная и алюминированная жестяная тара.

Металлические банки для консервов изготовляют двух типов: I — сборные и II — цельные. Банки типа I бывают круглого и прямоугольного сечения, а банки типа II — круглого и фигурного сечения (прямоугольные, овальные, эллиптические).

Существует свыше 60 металлических банок различной вместимости в диапазоне 50—9590 см3. Перечень и характеристики наиболее часто используемых металлических банок круглого сечения приведены в таблице.

| Принятые обозначения банок | Вместимость, см3 | Наружный диаметр, мм | Наружная высота, мм | Номер жести для корпуса банки | Номер жести для концов банки | Тип банки |

| 3 | 250 | 103,0 | 39,0 | 22 | 25 | II |

| 7 | 325 | 76,0 | 84,0 | 20 | 22 | I |

| 8 | 355 | 103,0 | 54,0 | 22 | 25 | I и II |

| 9 | 370 | 76,0 | 95,0 | 20 | 22 | I |

| 12 | 580 | 103,0 | 82,0 | 22 | 25 | I |

| 13 | 895 | 103,0 | 124,0 | 22 | 25 | I |

| 14 | 3030 | 157,1 | 172,5 | 25 | 28 | I |

| 15 | 8880 | 218,0 | 250,0 | 28 | 32 | I |

Материалом для производства консервной жестяной тары служит белая жесть, представляющая собой тонкопрокатную сталь толщиной 0,18—0,32 мм, покрытую с двух сторон защитным слоем олова. В зависимости от способа нанесения защитного оловянного покрытия белая жесть выпускается двух видов — горячего и электролитического лужения.

При горячем лужении подготовленную соответствующим образом черную жесть пропускают через ванну с расплавленным оловом. При этом не представляется возможным получить тонкий (менее 1,5 мкм), регулируемый и равномерный по всей поверхности листа слой олова. Потери олова на процессе горячего лужения значительны. Нанесение слоя олова горячим способом производится на сравнительно малопроизводительных агрегатах при скоростях лужения до 12 м/мин. Как отмечается в литературе, конструкция агрегатов позволяет производить горячее лужение листов только определенных размеров (например, 712X512 мм), что вызывает повышенные потерн металла при раскрое некоторых видов банок.

Электролитическое лужение рулонной жести осуществляется на высокомеханизированных агрегатах, работающих со скоростью до 540 м/мин, с применением различных типов электролитов. После электролиза и промывки ленты, образующие матовое оловянное покрытие, пройдя процесс кратковременного оплавления, становятся глянцевыми. Толщина оловянного покрытия при этом способе лужения может быть резко снижена — до 0,3 мкм, чем достигается значительная экономия олова (в 2,5 раза по сравнению с горячим лужением). Кроме того, при электролитическом лужении легко регулировать толщину слоя и даже получать разную толщину с одной и другой полосы листа.

Для повышения коррозиестойкости белой жести электролитического лужения ее пассивируют, нанося химическим или электрохимическим способом на поверхность луженого листа оксидные пленки. Обработка полосы жести производится в растворах хромовой кислоты или бихромата натрия.

После пассивации на полосу жести в агрегате электролитического лужения наносится тончайшая пленка масла (0,01 мкм), которая служит дополнительной защитой жести от коррозии при ее транспортировке и хранении, а также предохраняет оловянное покрытие от истирания. Нанесение масла производится электростатическим способом. В качестве смазки применяется хлопковое масло или синтетические масла.

Многие консервы оказывают сильное агрессивное воздействие на оловянное покрытие, особенно если оно нанесено электролитическим способом. Поэтому белую жесть приходится с внутренней стороны лакировать. Для предохранения наружной стороны металлической тары от атмосферной коррозии и для придания таре хорошего товарного вида ее также покрывают лаками и красками. Консервные лаки изготовляются на масляносмольной (копаловой) или на эпоксифенольной основе. К первому типу относится лак ФЛ-561 (41-К), ко второму — ФЛ-559, ЭП-527 и ЭП-547.

Подробные сведения о конструкциях и технологии металлической консервной тары приведены в специальных руководствах, поэтому в настоящем пособии мы ограничимся описанием лишь наиболее распространенной сборной жестяной цилиндрической банки.

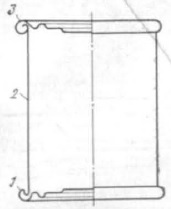

Цилиндрическая жестяная банка

Цилиндрическая жестяная банка состоит из трех частей: крышки 3, донышка 1 и корпуса 2. Крышка и донышко, которые совершенно одинаковы по конструкции и называются концами, присоединяются к отбортованному цилиндрическому корпусу при помощи закаточного шва. Закаточный шов состоит из 5 слоев жести, два из которых дает отбортованный корпус, а три — крышка.

Герметичность закаточного шва обеспечивается не только плотным сжатием упомянутых слоев жести, но и наличием уплотняющего материала — водно-аммиачной пасты с различными наполнителями, находящегося в виде тонкой эластичной пленки на канале подвитого фланца и плотно заполняющего зазоры между слоями жести. Без уплотнительного материала даже при очень сильном сжатии слоев жести закаточный шов оказывается проницаемым для воздуха.

Корпус банки образуется после свертывания в цилиндр прямоугольной пластины (бланка) жести, на которой предварительно загнуты края, и последующего склепывания их «в замок». Получившийся шов, называемый продольным, герметизируется путем пропайки оловянно-свинцовым припоем. Таким образом, продольный шов состоит из четырех слоев жести. Однако нельзя допустить, чтобы четыре слоя жести оставались по всей длине продольного шва, иначе при отбортовке корпуса получалось бы 8 слоев жести, а в месте стыковки продольного и закаточного швов (в так называемом углошве) образовывалось бы 11 слоев жести. При такой конструкции продольного шва была бы очень затруднительной нормальная работа герметизирующего органа закаточной машины, которому пришлось бы, обегая крышку по периметру, совершить «прыжок» с 11 слоев жести (в месте углошва) на 5 (или «взбираться» с 5 слоев на 11). Поэтому соединение «в замок» делается не по всей длине продольного шва. С одной стороны бланка вырубаются углы, а с другой делаются просечки в двух местах. Затем образующиеся поля между просечными и обрубленными уголками загибают в противоположные стороны под углом около 145°. После этого из прямоугольной пластинки формируют цилиндрический корпус и прочно соединяют его края. При этом по всей длине края корпуса соединяются прочным замком, имеющим 4 слоя жести. На торцах же (возле вырубленных уголков) просеченные и загнутые края пластинки накладываются на боковую поверхность корпуса, образуя после пропайки соединение внахлестку, состоящее только из двух слоев жести, которое при отбортовке дает 4 слоя. Таким образом, нормальный углошов содержит не 11, а всего 7 слоев жести и, следовательно, закаточный орган машины работает в небольшом интервале слоев жести: от 5 до 7.

Концы жестяных банок штампуются, при этом для устранения возможной необратимой деформации под действием внутреннего избыточного давления крышка (донышко) имеет специальную форму, называемую рельефом. Последний состоит из кольцевого выступа — бомбажного кольца и нескольких кольцевых ступеней, способствующих упругой деформации крышки, вздутию ее во время стерилизации.

Увеличение объема жестяной банки при стерилизации благодаря вздутию концов является положительным фактором процесса, снижающим давление в таре по сравнению с вариантом, когда крышки не вздуваются (как это происходит, например, при стерилизации консервов в стеклянной и жестяной таре с применением противодавления, препятствующего вздутию крышек).

Наряду с жестью электролитического лужения в последнее время внедряются новые материалы для изготовления консервной металлической тары. К ним относятся хромированная лакированная жесть, алюминий и его сплавы, алюминированная лакированная жесть.

Применение хромированной лакированной жести для изготовления консервной тары возможно лишь при отсутствии перехода хрома в продукт, ибо хром относится к числу металлов, содержание которых в продукте ограничивается. Предельно допустимая концентрация хрома в водоемах санитарно-бытового использования регламентируется в пределах 0,1 мг/л для Cr6+ и 0,5 мг/л для Cr3+. Особенно токсичными считаются ионы шестивалентного хрома. Хром, растворяющийся в пищевых продуктах, представляет собой соли трехвалентного хрома, так как соединения шести валентного хрома могут образоваться лишь в среде, где имеются сильные окислители, повышенное давление и высокая температура. Поэтому в консервах, где отсутствуют вещества, являющиеся окислителями, а давление в банках при хранении, как правило, ниже атмосферного, хром может находиться только в форме Cr3+.

Технология хромированной жести заключается в том, что лента тонкой стальной полосы после обезжиривания электролитически покрывается слоем металлического хрома толщиной 0,01—0,08 мкм. Хромированная полоса проходит дополнительно ванну пассивации, где на ней образуется слой оксида хрома, и поступает на участок лакирования и сушки. Нанесение слоя пищевого лака производится в электрическом поле высокого напряжения (120—140 кВ). Распыленные частицы лака оседают на хромированной заземленной полосе равномерным слоем толщиной 3—8 мкм. Сушка лаковой пленки осуществляется за 2—3 с при помощи токов высокой частоты при температуре полосы 300 °С.

Применение для изготовления консервной тары алюминия и его сплавов в сочетании с лаковым покрытием является перспективным. Как отмечает Я. Ю. Локшин, в нашей стране благодаря значительному росту производства алюминия, а также учитывая его безвредность для организма человека, высокую пластичность, легкость, этот вид тары должен стать одним из широко применяемых в консервной промышленности.

Лента из алюминия обладает недостаточной коррозиестойкостью к большинству консервированных пищевых продуктов. Поэтому такую ленту лакируют, а перед нанесением лака производят механическую, химическую или электрохимическую обработку поверхности для лучшей адгезии лаковой плёнки.

При механической подготовке поверхность ленты обрабатывают щетками или абразивами. В качестве химической подготовки используют хроматирование в растворах хромовой кислоты с образованием очень тонких пленок хрома и его окислов. Электрохимическая обработка, или анодирование, производится в растворе серной кислоты. При этом в течение 1 мин обработки образуется окисная (анодная) пленка толщиной 0,3—0,4 мкм. Далее следуют лакирование и сушка. Температура металла при сушке лаковой пленки составляет 320 °С, продолжительность сушки 30—50 с.

Определенную перспективу для изготовления консервной тару. имеет алюминированная жесть. Ее получают путем нанесения на прокат тонкой стальной ленты слоя алюминия толщиной 1—5 мкм. Процесс металлизации производится в атмосфере глубокого вакуума, (0,13—0,013 Па, 10-3—10-4 мм рт. ст.). При этом атомы испаренного алюминия конденсируются на поверхности стальной полосы, температура которой ниже температуры испаренного металла. Далее следует лакирование алюминированной жести.

Из листового алюминия толщиной 4—5 мм изготовляют также тубы для фасовки пастообразной консервируемой продукции, главным образом для питания детей.

Алюминиевые тубы экономичны в изготовлении и при использовании. Стоимость туб, расход материалов, отношение массы тары к массе нетто значительно ниже, чем соответствующие показатели для стеклянной тары той же вместимости. Процессы производства туб, наполнения и упаковки легко поддаются механизации и автоматизации на всех участках.

Тубы, предназначенные для фасовки консервов детского питания, заполняют со стороны хвостовой части, которая вслед за тем герметизируется. Герметичность хвостовых швов обеспечивается уплотнительными прокладками, в качестве которых применяют водно-аммиачную пасту, виниловый лак, полоски латекса и др. Носик тубы герметизирован металлической пленкой.

Внутренняя поверхность алюминиевых туб лакируется пищевыми лаками, на наружной стороне печатается красочная этикетка.

Стеклянная тара — банки, бутылки, бутыли — широко распространена в консервной промышленности для фасовки плодовых и овощных консервов. В отдельные годы выпуск плодо-овощных консервов в стеклянной таре достигал 70—80% общего выпуска консервов. Мясные и рыбные консервы редко фасуют в стеклянную тару.

Стеклом называют все аморфные тела, получаемые путем переохлаждения расплава. Раньше представляли стекло как определенное химическое соединение кремниевой кислоты, но проведенные исследования привели к выводам о микронеоднородности аморфной структуры стекла, в которой нашли более тонкие структурные образования — кристаллиты.

Основной составной частью промышленных стекол является кремнезем. Он вводится в состав стекла в виде кварцевого песка, являющегося основным видом сырья в стекольной промышленности. От качества кварцевого песка во многом зависит качество стеклотары. Высокосортные кварцевые пески должны содержать 99—99,8% SiO2 и 0,2—1% примесей. Оптимальный размер зерен песка 0,2—0,5 мм, их содержание должно составлять 85—90% общей массы используемой партии песка.

В состав песка вводятся также следующие вещества: оксид бора B2O3 — с борной кислотой, бурой или буросодержащим минералом — ашаритом; оксид алюминия Al2O3 — с глинистыми примесями в песке, с глиной, полевым шпатом, а также с чистым глиноземом; оксид натрия Na2O — с разными видами содопродуктов (кальцинированная сода, содопоташная смесь, сульфат натрия и пр.); оксид кальция СаО — через известняк, мел; оксид магния MgO — через доломит; оксид бария ВаО — через карбонат, сульфат и нитрат бария.

В рецептурах стекла добавляемые окислы металлов часто обозначают в общем виде как R2O, RO, R2O3 в зависимости от валентности металла R. Так, рецептура стекла при выработке тары на прессовыдувных машинах ПВМ составляет (в %): R2O — 16,5—16,7; RO — 8,5—8,7; SiO2 + R2O3 — 74,6—75,0. В состав тарных стекол рекомендуется вводить 3,0—3,5% MgO и 2,0—3,0% Al2O3.

Процесс производства стеклотары состоит из двух циклов: получение расплавленного стекла, именуемого стекломассой, формирование из жидкой стекломассы стеклянных банок и окончательная их отделка в виде промышленной продукции.

Смесь сырьевых материалов загружается в засыпочный карман стеклоплавильной печи и проталкивается далее в ванну, где нагревается и расплавляется сжиганием смеси газогенераторного газа и воздуха. Температура варки стекломассы составляет 1450—1550 °С. Из варочной части стекломасса поступает в студочную часть, в которой температура массы снижается до 1150—1200 °С, после чего она направляется к стеклоделательным машинам.

Для изготовления консервной тары применяется прессовыдувная машина типа ПВМ. Изготовление банок производится в два приема. Сначала прессуется предварительная заготовка — пулька и окончательно формуется горло стеклянной банки, а затем заготовка раздувается сжатым воздухом до нужного размера и формы.

После охлаждения стеклотара подвергается отжигу на отжигательных печах — лерах. При отжиге устраняются остаточные натяжения в стекле, которые возникают при охлаждении стеклянного изделия вследствие того, что раньше охлаждаются наружные слои стекла и образуются затвердевшие ограничивающие пленки, между которыми уже затем происходит охлаждение внутренних слоев стекла. При отжиге изделие нагревается до размягчения, а затем медленно охлаждается.

Из-за встречающихся нарушении технологического режима и правил технической эксплуатации оборудования готовые стеклянные банки иногда имеют пороки, причем некоторые из них не допускаются, а другие ограничиваются.

Не допускаются следующие пороки: непровар (неоднородность стекла) и рух стекла (закристаллизовавшиеся непрозрачные частицы стекла); открытые пузыри на поверхности, разрушающиеся при легком постукивании металлическим стержнем; мошка (мелкие пузыри диаметром до 0,8 мм в сосредоточенном виде); камни (посторонние непрозрачные включения); пузыри; резко выраженные складки на венчике горла; наружная подпрессовка (излишек стекла) по торцу венчика торла; просечка (тонкая волосяная трещина) через весь венчик; сквозные посечки; прилипы стекла к наружной поверхности; свиль (отдельные или расположенные группой нити), ощутимая рукой; несмываемые пятна от смазки форм.

Допускаются в незначительном количестве небольшие пузыри; камни, не раскалывающиеся при легком постукивании; шлир (стекловидное прозрачное включение) на корпусе, не растрескивающийся при легком постукивании; посечки поверхностные волосные, не сосредоточенные в одном месте.

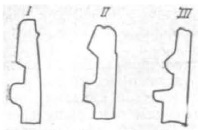

Типы венчиков горловины стеклянной тары

Венчики горловин банок и бутылей в зависимости от способов укупорки бывают трех типов: I — обкатной, II — обжимной, III — резьбовой.

Банки имеют условные обозначения, которые состоят из типа (I, II или III), диаметра венчика горловины (58, 82, 68) и вместимости (мл). Например, банка I-82-1000 — банка обкатная метром венчика горла 82 мм, вместимостью 1000 мл; или II-82-650 — банка обжимная с диаметром венчика горла 82 мм, вместимостью 650 мл.

Точное соблюдение основных (контролируемых) размеров венчика горла (диаметра и высоты) является первейшим залогом герметичности консервов при укупорке, стерилизации и транспортировке.

Полимерная тара обладает рядом ценных технических свойств, высокими эстетическими качествами и получает все большее распространение в народном хозяйстве. Полимеры относятся к тем новым экономичным материалам, которые могут в ряде случаев заменить жесть и стекло в производстве консервной тары. Они используются для упаковки пищевых концентратов, сушеных плодов и овощей и пищевых продуктов, консервированных химическим и асептическим способами. В комбинации с другими материалами они могут быть применены для герметичной упаковки пастеризуемой продукции — джемов, варений и т. п. и даже для изготовления тары, наполняемой продуктом, подлежащим тепловой стерилизации.

В то же время к полимерам в большей мере, чем к каким-либо другим видам материалов, предъявляются особые требования в отношении механической прочности, химической устойчивости к действию компонентов пищевого продукта, экономичности, недефицитности и невысокой стоимости исходного сырья по сравнению с такими материалами, как металл и стекло, а также высокой технологичности — возможности переработки в готовые изделия высокопроизводительными способами при малых трудовых затратах, санитарно-гигиенической безупречности, т. е. невозможности перехода в пищевой продукт из полимерного материала посторонних веществ, изменяющих вкус и запах продукта, а также вредно влияющих на организм человека.

К этим общим требованиям добавляется еще ряд специфических: для полимерных покрытий — высокая адгезионная стойкость и непроницаемость; для полимерных тарных и упаковочных материалов — возможно более высокая степень герметичности (непроницаемость в отношении микроорганизмов, а также водо-, паро-, газо- и ароматонепроницаемость); малая светопроницаемость, особенно для ультрафиолетовых лучей.

К основным полимерным материалам относятся:

- лакированный целлофан, целлофан с покрытием на основе сополимера винилиденхлорида и винилхлорида типа СВХ-40, СВХ-60 или с покрытием на основе винилиденхлорида и акрилонитрита типа СВН-80;

- полиолефины — полиэтилен, полипропилен, сополимеры этилена с пропиленом типа П-2020-Т и П-2070-Т;

- полиофильмы — пленки на основе гидрохлорида каучука, например экаплен (гидрохлорид синтетического изопренового каучука СКИ-3 с добавкой сорбиновой кислоты в качестве структурообразователя);

- полимеры на основе винилхлорида (например, суспензионный поливинилхлорид ПВХ-62 с пластифицирующими добавками, наполнителями, стабилизаторами и смазками);

- материалы на основе полистирола (например, полистирол марки СН II, получаемый совмещением сополимера стирола и акрилонитрита с нитрильным каучуком);

- полиамидные упаковочные материалы (например, полиамид-11 — рильсан, получаемый из аминоцидекановой кислоты);

- полиэфирные пленки на основе полиэтилентерефталата (например, лавсан);

- фторопласты и др.

Большинство полимерных упаковочных материалов обладает комплексом ценных свойств, однако среди них нет ни одного, который бы полностью удовлетворял отмеченным выше требованиям. Так. например, целлофан прочен, прозрачен, малогазопроницаем, безупречен в санитарно-гигиеническом отношении, но нестоек к действию влаги, трудно поддается термической сварке, мало эластичен; полиэтиленовая пленка обладает хорошей водостойкостью, химической устойчивостью, низкой паропроницаемостью, легко поддается термической сварке, однако она кислородопроницаема, недостаточно прочна, неустойчива к маслам и жирам; полиэтилентерефталатная пленка безупречна в санитарно-гигиеническом отношении, прозрачна, прочна, мало газо-, паро- и водопроницаема, но плохо поддается термической сварке; полиамидные пленки обладают высокой прочностью, эластичностью, но недостаточно устойчивы к влаге, трудно поддаются термической сварке и т. д. Поэтому полимерную тару и упаковку стараются изготовлять из комбинированных материалов, сочетающих лучшие свойства своих отдельных компонентов. Подбирая необходимое сочетание составляющих одинарных пленок, можно получить многослойный упаковочный материал практически с любыми заданными свойствами. Особенно широкое распространение получила пленка полиэтилен — полиамид.

Комбинированные упаковочные материалы получаются не только из многослойных полимерных пленок, но и из бумаги или картона с полимерами, или из алюминиевой фольги с полимерами и т. д.

Большое распространение в упаковочной технике имеет комбинированный материал целлофан — полиэтилен, сочетающий высокую механическую прочность и малую газопроницаемость целлофана с влагостойкостью, эластичностью и способностью к термической сварке полиэтилена.

В последние годы вместо парафинирования бумаги и картона стали применять покрытия на основе микрокристаллического воска и различных полимеров. Такие материалы отличаются прочностью, эластичностью, влагостойкостью, высокими санитарно-гигиеническими качествами.

Упаковочные материалы на основе алюминиевой фольги наиболее надежно защищают пищевой продукт от действия внешней среды. Такие материалы имеют две основные структуры: полимер — алюминиевая фольга — полимер и полимер — бумага — алюминиевая фольга — полимер. Внешний слой полимера защищает материал от механических повреждений и от действия химически агрессивных факторов. Внутренний слой материала должен обеспечивать термическую сварку, защищать поверхность алюминиевой фольги от действия пищевого продукта.

Большое применение в пищевой промышленности имеют коробки и пакеты из бумаги и картона с полимерными покрытиями или вкладышами для замороженной продукции. Хорошо, например, сохраняют свое качество яблочный, виноградный, томатный, вишневый, черносмородинный и другие соки, фасованные вулакеты из комбинированных материалов: целлофан — полиэтилен (ПЦ-2), бумага с полиэтиленовым покрытием (типа «Тетрапак»), целлофан — алюминиевая фольга — полиэтилен. Особенно удачной оказывается мелкая фасовка этих продуктов (0,25—0,5 кг) в пакеты, имеющие форму параллелепипедов и тетраэдров.

Пастообразные непастеризуемые пищевые продукты — джем, варенье, конфитюр, повидло, протертые яблоки с сахаром, сохранность которых обеспечивается высокой концентрацией осмотически деятельных веществ, целесообразно фасовать в мелкую тару на основе поливинилхлорида или полистирола (баночки, стаканчики, коробочки) на поточных высокопроизводительных линиях типа «Форм — Сил». Подобная линия фирмы «Хассиа» (ФРГ) установлена на некоторых заводах нашей страны. Такого же типа линии, называемые «Пак — Форм», выпускают итальянские фирмы. Эти линии производят от 2000 (при вместимости упаковки 200—250 мл) до 7000—8000 (при вместимости 30—50 мл) упаковок в час.

Жидкие пищевые продукты, стабильность качества которых при хранении основана на асептическом розливе или на добавлении консервантов, в настоящее время фасуют в бумажную или картонную тару прямоугольной или тетраэдрической формы с полимерными покрытиями, аналогично применяемой для фасовки молока длительного хранения. Такая тара состоит из нескольких слоев материалов по схеме: лак (или парафин) — бумага — алюминиевая фольга — полиэтилен. Эти продукты фасуют также в полимерные бутылки.

Для изготовления консервов, сохранность которых должна быть обеспечена тепловой стерилизацией, используется полимерная тара на основе полиэтилентерефталата — полиэтилена, полипропилена, полнамида-11 и других теплостойких полимерных материалов, при этом особое внимание уделяется прочности сварных швов и мерам, позволяющим максимально удалить воздух из тары при фасовке с целью предупреждения возникновения избыточного давления при стерилизации. Процесс стерилизации весьма осложняется режимами противодавления в автоклавах, ибо давление в аппарате на протяжении всего цикла должно превышать давление в таре, препятствуя раздуванию пакетов.

Возможна также стерилизация консервов в таре из жестких полимерных материалов (например, стаканах) на основе полиэтилена или полипропилена высокой плотности, укупоренных жестяными крышками.

Нашли себе применение полимерные упаковочные материалы для длительного хранения плодов и овощей, стойкость которых обеспечивается созданием модифицированной атмосферы. Путем подбора полимеров по типу, толщине пленки и селективной газопроницаемости в ряде случаев удается добиться оптимальных условий газообмена и среды, обеспечивающих длительное хранение плодов и овощей. Мелкую упаковку (0,5—1 кг) — пакеты из полимерных материалов — из экономических соображении главным образом применяют для цитрусовых плодов, груш, ягод, а для более дешевых плодов и овощей используют крупные упаковки (ящики, камеры) с полимерными вкладышами и облицовками.

Чтобы состав газовой смеси внутри полимерной упаковки был постоянным, решающее значение имеет проницаемость ее для кислорода и диоксида углерода. Исследования показали, что для упаковки яблок и груш условие сохранения постоянного газового состава внутри упаковки может быть выражено следующим образом: Pco2 / Po2 > 1,6, где Pco2 и Po2 —проницаемость пленочного материала соответственно для диоксида углерода и кислорода. Этому условию хорошо удовлетворяет полиэтиленовая пленка, проницаемость диоксида углерода через которую в 2—5 раз выше кислородопроницаемости.

Бумажно-металлическая тара — комбинированные банки для пастеризуемой продукции вместимостью 200, 300 и 400 г, полностью имитирующие обычные консервные банки, т. е. укупоренные двумя одинаковыми металлическими концами. Корпус их изготовляется из рулонной или импрегнированной бумаги с использованием защитных бумажных материалов (пергамента, кашированной фольги, бумаги с полимерным покрытием), лака или парафина, связующих веществ (костного клея, поливинилацетатной эмульсин), многокрасочных этикеток и пр. Для изготовления концов используются белая и черная лакированная жесть, алюминий.

Картонная тара (ящики) применяется для наружной упаковки консервов и консервной тары. Ящики изготовляются из гофрированного картона и состоят из цельных боковых и торцевых стенок и составных дна и крышки — внутренних и наружных клапанов. Внутренние размеры ящиков, марки картона и бумаги, масса груза, размещение банок в ящике, размеры и количество перегородок и прокладок между ними приводятся в соответствующих ГОСТах. В зависимости от типа и размера банок масса груза в картонных ящиках находится в пределах — 30 кг.

Деревянная тара представлена в основном бочками и предназначена для фасовки в нее продукции, сохраняемой за счет осмотически деятельных веществ — сахара или соли (повидло, джем, варенье, томат-паста), молочной или уксусной кислоты (соления, квашения, маринады) или антисептиков (сульфитированные плоды и пюре).

Бочки изготовляют из древесины лиственных и хвойных пород: осины, липы, березы, бука, осокоря, ели, кедра, лиственницы.

Бочки состоят из основы и днищ, которые изготовляют из клепок прямоугольной формы. Влажность клепки не должна превышать 15—18%. Клепки основы и днищ должны быть выструганы с наружной и внутренней сторон.

Источник: Б.Л. Флауменбаум, С.С. Танчев, М.А. Гришин. Основы консервирования пищевых продуктов. Агропромиздат. Москва. 1986