Непрерывнодействующие стерилизаторы не нашли еще такого широкого применения в промышленности, как автоклавы, хотя положительные стороны их вполне очевидны. Такие аппараты облегчают и упрощают работу обслуживающего персонала, дают возможность создать высокопроизводительные поточные линии производства консервов с высокой степенью механизации и автоматизации технологических процессов, сокращают время стерилизации за счет улучшения условий теплообмена, позволяют уменьшить расход пара и воды, обеспечивают режим стерилизации по времени и температуре и дают возможность лучше сохранить качество продукции.

Однако они, как правило, сложны по конструкции, громоздки, позволяют стерилизовать банки только одного размера или только из одного какого-либо материала (главным образом из жести), не имеют ступенчатого подогрева и охлаждения, дороги, имеют очень сложную кинематику и требуют строгой синхронности при передаче движения, позволяют производить только открытую стерилизацию, а не под давлением, и т. д.

Особенно сложно в непрерывнодействующих аппаратах осуществить непрерывный ввод банок в зону повышенного давления при стерилизации при температурах выше 100 °С и непрерывный вывод их из такой зоны в атмосферу.

Менее трудной задачей является разработка конструкций непрерывнодействующих стерилизаторов открытого типа, в которых тепловая обработка консервов производится при температурах 100 °С и ниже и которые, следовательно, работают в условиях атмосферного давления.

В аппаратах открытого типа можно стерилизовать все фруктовые консервы, если, конечно, развивающееся при этом в банках давление не превышает критического значения, угрожающего срыву крышек или разрушению тары.

Особенно облегчается задача конструирования непрерывнодействующих аппаратов для стерилизации однородных продуктов типа натуральных или пюреобразных фруктовых соков, которые можно подвергнуть высокой степени теплового эксгаустирования путем тепловой обработки в потоке еще до фасовки в тару и разлить при температуре последующей стерилизации. В этом случае даже в стеклянной таре никакого избыточного давления не будет. Поскольку температура продукта при стерилизации равна температуре при закатке, то равны, следовательно, и соответствующие упругости водяных паров. Значит, избыток давления, могущий возникнуть за счет изменения упругости водяных паров, равен нулю. Что касается выражения, характеризующего изменение парциального давления воздуха, то оно тоже равно нулю, поскольку, ибо объем консервов при такой тепловой обработке, когда продукт в процессе стерилизации не повышает свою температуру, а только выдерживается при постоянной температуре, не изменяется. Таким образом, процесс, который должен быть реализован в таком аппарате, заключается в том, что банки с продуктом, фасованным при температуре 90—95 °С, выдерживаются в аппарате при этой же температуре в течение времени, достаточного для обеспечения требуемой летальности, а затем охлаждаются. При этом, поскольку в первой, тепловой, фазе повышать температуру продукта не требуется, а следует только поддержать ее на уровне фасовки, защитив продукт от теплопотерь в окружающую среду, можно сэкономить воду, использовав в качестве теплоносителя воздух. Последний, как известно, характеризуется низким коэффициентом теплоотдачи, но для компенсации теплопотерь он вполне пригоден.

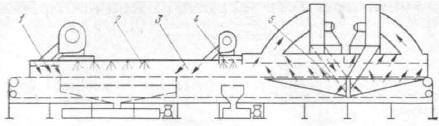

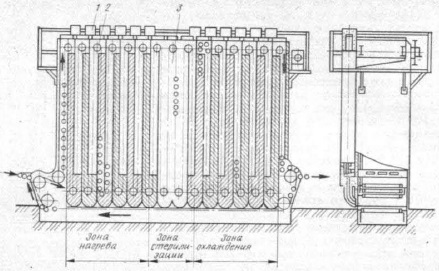

Схема непрерывнодействующего пастеризатора для фруктовых соков, сконструированного в ОТИПП им. М. В. Ломоносова (Э. Я. Тельных), представлена на рисунке. Этот воздушно-водяной непрерывнодействующий пастеризатор-охладитель для соков представляет собой теплоизолированный короб, поднятый от пола на швеллерах на высоту 0,5 м. Внутри короба движется транспортер (сетчатая лента).

Схема непрерывнодействующего пастеризатора ОТИПП им. М.В. Ломоносова для фруктовых соков: 1 — обдувочный вентилятор; 2 — зона водяного охлаждения: 3 — зона воздушного охлаждения; 4 — вентилятор; 5 — зона пастеризации

Аппарат разделен на несколько зон: пастеризационную, в которой осуществляется выдержка на транспортере бутылей с соком в потоке горячего воздуха, нагнетаемого в короб с помощью вентиляторов через паровые калориферы, и охладительную, в которой осуществляется предложенное Ф. И. Коганом комбинированное охлаждение обдувкой наружным воздухом и орошением проточной водой. В последней зоне — осушительной — охлажденные бутыли с соком вновь обдуваются наружным воздухом. Далее следует этикетировка сухих бутылей и упаковка их в ящики.

При комбинированном охлаждении горячие бутыли сначала орошаются водой, температура которой примерно на 20 °С ниже температуры в пастеризационной зоне, затем следует обдув бутылей наружным воздухом и завершается охлаждение орошением холодной водой.

Таким образом, как принцип работы аппарата, так и устройство его весьма несложны. Бутыли или банки (бутылки) с соком, фасованным при температуре пастеризации (например, 95 °С для соков с мякотью и 85 °С для натуральных фруктовых соков), поступают после закатки на пластинчатый транспортер универсального загрузочного устройства, с помощью которого поступают в зону термостатирования (пастеризации), а затем в зоны охлаждения и осушения.

Поскольку банки загружаются на транспортер непосредственно, без предварительной их укладки в специальные носители, аппарат получается универсальным в смысле возможности пастеризации банок любых размеров.

Не имеет значения и материал тары. Если, например, стерилизуются фруктовые соки в жестяной таре, то отпадает лишь необходимость в комбинированном многоступенчатом охлаждении: выйдя из пастеризационной зоны, жестяные банки могут сразу орошаться холодной водой и, так же как стеклянные, осушаться в конце обдувкой наружным воздухом.

Поскольку в цикле тепловой обработки этого аппарата отсутствует подогрев и в пастеризаторе осуществляется стационарный тепловой процесс — выдержка при постоянной температуре, требуемое время пребывания банок в зоне пастеризации не зависит от их размера и может быть определено по формуле τ = Аи/Ка, где Аи — норма летальности, установленная для данного вида фруктовых соков; Ка — переводной коэффициент, соответствующий принятой температуре пастеризации.

Как отмечалось ранее, для натуральных фруктовых соков Аи = 40 условных минут, а для соков с мякотью Аи = 100 условных минут.

Так, например, если необходимо пастеризовать виноградный или яблочный сок, то, выбрав умеренную температуру пастеризации — 85°С (Ка = 2,15), определяют необходимое время термостатирования продуктов: τ = 40 : 2,15 = 20 мин.

Если же пастеризации подлежит сливовый сок с мякотью и желательно оставить то же время тепловой обработки, тогда, пользуясь формулой (99), можно сначала найти переводной коэффициент, а затем — соответствующую температуру фасовки. Ка = 100:20 = 5. По таблице находим температуру — 91 °С.

Несколько необычный вид имеет и формула стерилизации применительно к такому аппарату. Например, формула стерилизации виноградного сока в трехлитровых стеклянных бутылях имеет вид

(20:85°С) – (5:65°С) – 5 (возд.) – (15:20°С) – 5 (возд.).

Это означает, что бутыли в течение 20 мин обдуваются воздухом, нагретым до 85 °С, затем в течение 5 мин орошаются водой с температурой 65 °С, потом 5 мин обдуваются наружным воздухом, 15 мин орошаются холодной водой (примерно 20 °С) и в течение 5 мин осушаются вторичной обдувкой наружным воздухом.

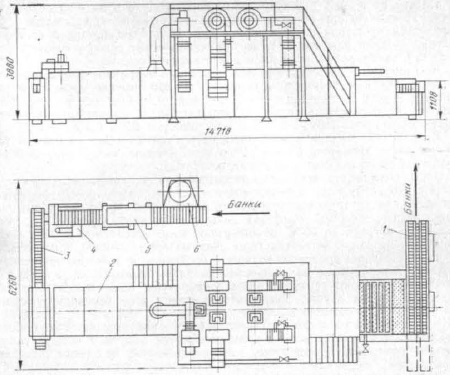

Сходную по принципу и конструкции непрерывнодействующую пастеризационную установку А2-КАС изготовил Куйбышевский завод «Продмаш» по разработкам, выполненным УкрНИИпродмашем в содружестве с УкрНИИКПом. Установка предназначена для пастеризации и охлаждения с тепловым эксгаустированием различных соков горячего розлива в стеклянной таре без противодавления в непрерывном потоке.

Схема непрерывнодействующей пастеризационной установки УкрНИИКП — УкрНИИпродмаш А2-КАС: 1 — выгрузочный транспортер; 2 — пастеризатор-охладитель; 3 — переставитель; 4 — закаточная машина; 5 — эксгаустер; 6 — наполнитель

Поскольку намечалось проводить пастеризацию путем обдува банок воздухом, нагретым до 105—106 °С, т. е. при температуре выше температуры сока при фасовке, с целью снижения давления в таре при пастеризации предусмотрено тепловое эксгаустирование банок перед закаткой. Поэтому банки после заполнения горячим соком (91—92 °С) накрываются крышками и поступают в эксгаустер, представляющий собой теплоизолированную камеру нагрева с пластинчатым транспортером, с каждой стороны которого находится по четыре лампы инфракрасного излучения КИ-220-1000. Излучатели расположены на уровне незаполненного пространства с таким расчетом, чтобы прогревался поверхностный слой сока, крышка и часть боковой поверхности тары ниже зеркала продукта. Через 15—20 с в тонком (1—2 мм) слое на поверхности сока начинается кипение. Образовавшиеся пары вытесняют воздух из пространства, не заполненного продуктом. Следует отметить, что в процессе инфракрасного эксгаустирования крышка нагревается до 150 °С. что является дополнительным фактором ее санитарной обработки.

По выходе из эксгаустера банки поступают на транспортер закаточной машины, на которой они укупориваются и затем направляются на транспортер переставителя.

Переставитель служит для перемещения укупоренных банок с непрерывнодвижущегося транспортера на транспортерную сетку пастеризатора-охладителя.

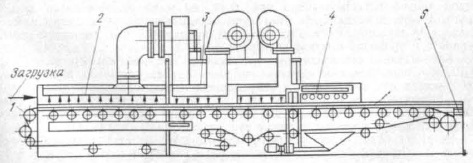

Схема пастеризатора-охладителя УкрНИИКП — УкрНИИпродмаш

Пастеризатор-охладитель состоит из транспортирующих органов 1, камеры пастеризации банок горячим воздухом 2, камеры комбинированного охлаждения, включающей участок 3 охлаждения банок холодным воздухом и гидровоздушной смесью и участок 4 охлаждения водой, выносного транспортера 5 и системы автоматики. Все операции осуществляются в четырех секциях аппарата. Первая секция представляет собой теплоизолированную камеру, в которой производится тепловая обработка банок в потоке горячего воздуха, направленного снизу вверх. Вторая секция представляет собой камеру предварительного охлаждения соков в потоке холодного (цехового) воздуха. Равномерный поток воздуха образован с помощью воздуховодов. Банки с соком проходят через зону цехового холодного воздуха, а затем поступают в зону увлажненного воздуха в виде гидровоздушной смеси. Третья секция образует камеру окончательного охлаждения банок посредством орошения их холодной водой. Под транспортерной сеткой расположен сборник для воды. Четвертая секция — это привод, который собран на раме и смонтирован на нижнем поясе каркаса секции.

В импортных пастеризаторах-охладителях, например французской фирмы «Сифаль» или венгерских марки ЛУ-3, использован принцип водяного орошения как в пастеризационной, так и в охлаждающей зонах. Оба эти аппарата не отличаются универсальностью, будучи рассчитаны только на мелкую стеклянную тару — бутылки вместимостью 0,2 и 0,5 л.

В аппаратах можно, как правило, осуществить весьма умеренный тепловой режим, в диапазоне 65—75 °С, во всяком случае — не выше 90 °С. Для фруктовых соков с мякотью этого недостаточно.

Зоны совершенно произвольно разбиты на неравномерные по длине участки, что затрудняет маневрирование при разработке новых формул стерилизации, гарантирующих требуемую летальность. Из-за этого, например, в пастеризаторе фирмы «Сифаль» нельзя поднять температуру в первых трех зонах нагрева до 80 °С, а четвертую зону превратить в зону охлаждения, ибo первая и четвертая зоны связаны общей ванной и насосом.

Использование принципа водяного орошения в пастеризационной зоне снижает температурные возможности аппарата. Температура воды при орошении на несколько градусов ниже температуры воды в соответствующей ванне. Во всяком случае, получить в тепловой зоне температуру орошающей воды 95 °С невозможно. Из непрерывнодействующих стерилизаторов, работающих под давлением, наибольшее распространение в промышленности получили четыре типа аппаратов: роторные, конвейерные, гидростатические и пневмогидростатические.

Роторные установки состоят из стерилизатора и охладителя, соединенных в один агрегат и синхронно работающих от общего привода. Стерилизация производится паром. Банки поступают в корпус аппарата через шлюзовый затвор (турникетный клапан), предупреждающий сброс давления пара в стерилизаторе. Турникетные клапаны представляют собой роторы, имеющие по окружности несколько гнезд. Каждое гнездо вмещает одну банку. Попав на вращающийся ротор стерилизатора, банки проходят в паровой среде по спиральной направляющей через корпус аппарата. При прохождении по верхней части ротора банки совершают два движения: вращательное вокруг оси ротора и поступательное вдоль его оси, что осуществляется с помощью спирали. В нижней части стерилизатора банки катятся по внутренней части корпуса и совершают три движения: вращательное вокруг собственной оси, вращательное вокруг оси ротора и поступательное вдоль его оси. При вращении банок вокруг собственной оси содержимое их несколько перемешивается. хотя и не столь интенсивно, как в ротационных аппаратах с регулируемой частотой вращения. Далее банки автоматически переходят в охладительную часть аппарата, где осуществляется водяное охлаждение с воздушным противодавлением. Установки рассчитаны обычно на стерилизацию банок только одного размера или двух, но мало отличающихся друг от друга. Банки должны быть тщательно откалиброваны по размеру и массе, иначе они заклиниваются турникетными клапанами, что вызывает перебои в работе и приводит к браку консервов.

Конвейерные стерилизаторы выпускаются фирмой «Мэзер энд Плэтт» (США). Стерилизационная установка включает стерилизатор и охладитель, работающие под давлением, и атмосферный охладитель оросительного типа.

Стерилизатор и охладитель представляют собой прямоугольные стальные камеры. Перемещение банок внутри камер осуществляется пластинчатыми конвейерами по специальным направляющим без вращения.

Загрузка банок в стерилизатор, передача их из стерилизатора в охладитель и выгрузка банок осуществляются с помощью соответствующих турникетных клапанов.

Гидростатические стерилизаторы, выпускаемые различными зарубежными фирмами под сходными названиями «Хайдрон» (по-английски «гидро» — hydro — произносится как «хайдро»), «Хайдромэтик», Хайдрофлек» и т. п., представляют собой аппараты, в которые рабочее давление в центральной паровой стерилизационной камере компенсируется расположенными по обе стороны от нее гидравлическими затворами. Последние выполнены в виде заполненных водой башен, высота которых зависит от давления в стерилизационной камере. Так, при температуре в паровой камере 120°С (избыточное давление 0,1 МПа) высота водяного столба должна составлять 10 м, при температуре 127 °С (давление 0,15 МПа) — 15 м, при 133 °С (давление 0,2 МПа) — 20 м и т. д. в соответствии с таблицей сухого насыщенного водяного пара и исходя из того, что каждые 10 м водяного столба создают избыточное давление 0,1 МПа.

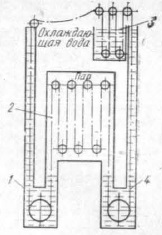

Схема гидростатического непрерывнодействующего стерилизатора

Принципиальная схема устройства гидростатических стерилизаторов представлена на рисунке. Бесконечная цепь с укрепленными на ней трубчатыми перфорированными носителями банок проходит через башню 1, наполненную горячей водой, температура которой постепенно возрастает сверху вниз, и попадает в паровую стерилизационную камеру 2, где совершает путь в несколько витков при постоянной температуре. Далее цепь с носителями проходит в башню 4, заполненную водой, температура которой убывает снизу вверх. Таким образом, в башне 1 осуществляется этап подогрева, в камере 2 — собственно стерилизация, в башне 4 — охлаждение. После выхода из башни 4 носители с банками попадают в бассейн 3 с холодной водой, где окончательно охлаждаются и далее поступают на разгрузку.

Конструктивно гидростатические стерилизаторы оформлены не так, как это представлено на принципиальной схеме, например охлаждающий бассейн расположен внизу, под башнями, места загрузки и выгрузки располагаются обычно с одной стороны и т. д.

Гидростатические стерилизаторы отличаются высокой производительностью (до 1500 банок в минуту), занимают относительно небольшую площадь (20—40 м2) и в общем не слишком сложны: благодаря примененному принципу гидравлических затворов в открытом по сути аппарате удается создать давление. В то же время аппараты эти очень громоздки (высота достигает 25 м), их приходится располагать в специально построенных высоких зданиях. При этом, как правило, они рассчитаны на банки одного какого-то типоразмера.

В пневмогидростатических стерилизаторах для компенсации давления в паровой камере используют пневмогидростатические затворы, количество которых суммарно обеспечивает требуемое паровое давление при стерилизации.

На рисунке показана схема непрерывнодействующего пневмогидростатического стерилизатора «Хунистер» (ВНР). Корпус стерилизатора состоит из секции парового пространства, рассчитанного на давление 0,24 МПа. По обе стороны его противоположно друг другу расположены две гидростатические системы, состоящие из шести последовательно соединенных U-образных водяных ванн. Одна система служит для нагрева, другая — для охлаждения банок.

Схема непрерывнодействующего пневмогидростатического стерилизатора «Хунистер»: 1 — вода: 2 — сжатый воздух: 5 — пар

Верхний уровень воды в первой ванне, имеющей связь с атмосферой, находится ниже нижнего на 4 м. Такое равновесие обеспечивается давлением сжатого воздуха 0,04 МПа в первом воздушном пространстве.

То же повторяется в последующих пяти ваннах, в каждой из которых высота водяного столба составляет, как и в первой 4 м, а давление сжатого воздуха постепенно увеличивается нарастающим итогом до суммарного значения в последнем 0,24 МПа. Так, во второй водяной камере в направлении сверху вниз величина гидростатического давления увеличивается с 0,04 до 0,08 МПа и уравновешивается давлением сжатого воздуха во втором воздушном пространстве, равным 0,08 МПа, и т. д. Таким образом, образуется система из шести водяных столбов высотой 4 м, создающая ступени противодавления 0,04—0,08—0,12—0,16—0,20—0,24 МПа.

Каждая ванна имеет свой автономный контур обогрева при помощи барботирования паром. Температура в каждой секции зависит от режима стерилизации, установленного для данной продукции. Так, при стерилизации консервов «Зеленый горошек» в банке 9 распределение температур по ваннам следующее: 70—85—100—110—120—122—132—90—70—50—40—35—30—20. Суммарное давление 0,24 МПа.

Стерилизатор «Хунистер» имеет большую производительность (свыше 300 банок в минуту) и дает возможность стерилизовать консервы как в жестяной, так и в стеклянной таре. Правда, эта универсальность в случае стерилизации консервов в жестяной таре оборачивается недостатком, ибо для жестяных банок нет никакой нужды ни в постепенном подъеме, ни, особенно, в постепенном снижении температуры.

Поскольку в «Хунистере» общая гидростатическая высота, благодаря применению гидропневматического принципа, уложена в 6 секций, аппарат получился относительно небольших габаритов: высота — 5,8, длина — 9,7, ширина — 1,7 м.

Сложное устройство стерилизаторов непрерывного действия, в которых тепловой процесс осуществляется под избыточным давлением, послужило стимулом к изысканию способов непрерывной стерилизации консервов при температуре выше 100 °С в аппаратах открытого типа. В этом плане следует указать на стерилизацию консервов в потоке горячего воздуха, слабые теплотехнические свойства которого можно улучшить путем применения высоких скоростей его движения, порядка 8—10 м/с. Для реализации этого способа создают открытые аппараты конвейерного типа, снабженные мощными вентиляторами с паровыми калориферами, через которые воздух перед подачей в стерилизационную камеру продувается с большой скоростью. Особенно эффективным считают сочетание этого принципа с ротацией банок в процессе стерилизации.

Оригинальный способ открытой стерилизации консервов в жестяной таре с помощью газового пламени разработан во Франции. В созданном применительно к этому способу аппарате «Стерифламм» банки катятся над газовыми горелками, быстро разогреваясь до требуемой температуры. Вращение банок во время стерилизации предохраняет продукт от пригорания к стенкам. Таким путем можно стерилизовать пищевые продукты, содержащие жидкую фазу (грибы или овощи в рассоле), в жестяной таре небольших размеров (как более устойчивых к развиваемому в них давлению), например банках 9. Для тары большего размера требуется повышение толщины жести и более жесткий рельеф концов.

В ОТИПП им. Ломоносова А. А. Титовой проведены исследования, показавшие возможность непрерывной стерилизации консервов, фасованных в жестяные банки, в открытых аппаратах, заполненных высококипящим жидким теплоносителем, в качестве которого используются технический глицерин или раствор хлорида кальция. Ввиду развивающегося в жестяной таре высокого избыточного давления температурный уровень стерилизации не должен превышать 120 °С.

Источник: Б.Л. Флауменбаум, С.С. Танчев, М.А. Гришин. Основы консервирования пищевых продуктов. Агропромиздат. Москва. 1986