Все большее развитие получает сушка пищевых продуктов в замороженном состоянии в условиях глубокого вакуума. Большой вклад в исследование этого метода внесли советские ученые А. В. Лыков, А. А. Гухман, Э. И. Гуйго, Э. И. Каухчешвили, А. С. Гинзбург, Н. А. Воскресенский, В. Г. Поповский, П. А. Новиков и др.

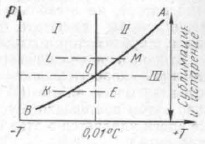

Диаграмма состояния фаз воды при глубоком вакууме: I — лед; II — вода; III — пар

На рисунке изображена диаграмма состояния фаз для воды. Три фазы воды: твердая, жидкая и парообразная — могут существовать самостоятельно, а в точке 0 (тройной) одновременно существуют все три фазы. Для воды тройная точка характеризуется параметрами: парциальное давление пара р0=609,14 Па, температура 0,0098 °С. Сублимация — процесс сушки, происходящий при состоянии веществ ниже тройной точки. При давлении ниже 609,14 Па и температуре ниже 0°С (кривая ОВ) влага находится в замороженном состоянии и при подаче теплоты происходит испарение льда — сублимация (линия КЕ). При параметрах выше тройной точки (линия LM) при подаче теплоты лед превращается в воду, а вода в пар.

Сублимационная сушка в атмосферных условиях применялась в XVI—XVII вв. Ткани и кожи зимой замораживали и оставляли на снегу в течение нескольких дней. При этом происходила сублимационная сушка путем испарения льда. При сублимационной сушке в атмосферных условиях температура материала ниже 0°С и давление насыщенного пара у поверхности материала ниже 609,14 Па, но движущая сила процесса сушки — разность парциальных давлений пара у поверхности материала и в окружающей среде — очень незначительна, меньше 609,14 Па. Разность температур воздуха и материала также очень мала. Отсюда малая интенсивность сушки и большая продолжительность процесса.

Сублимационная сушка становится интенсивной только в условиях глубокого вакуума при значительном подводе теплоты.

При сублимационной сушке отсутствует контакт материала с кислородом воздуха. Основное количество влаги (75—90%) удаляется при сублимации льда при температуре продукта ниже 0°С, и только остаточная влага удаляется при 40—60 °С.

Продукты сублимационной сушки отличаются высоким качеством, сохраняют питательные вещества, обладают повышенной восстанавливающей способностью, имеют незначительную усадку, сохраняют цвет, имеют пористое строение. С точки зрения сохранения качества продукта сублимационная сушка является наиболее совершенной из всех способов сушки.

При сублимационной сушке происходит резкое увеличение удельного объема пара. Если при атмосферном давлении объем 1 кг пара составляет 1,72 м3, то при остаточном давлении 133 Па — 1000 м3, а при остаточном давлении 13,3 Па — 10 000 м3, т. е. объем, занимаемый 1 кг вторичного пара, в 1—10 млн. раз больше объема 1 кг льда.

Первой технологической операцией при сублимационной сушке является замораживание материала, которое осуществляют в скороморозильных камерах или в сублиматоре (самозамораживание пастообразных материалов и некоторых видов фруктов и овощей).

В процессе постепенного увеличения вакуума материал охлаждается и самозамораживается вследствие затраты теплоты на интенсивное испарение. В этот период из материала испаряется 10—15% всей влаги без подвода теплоты за счет выделения теплоты плавления льда при замерзании воды. Образование кристаллов льда происходит постепенно, путем углубления зоны кристаллизации. Окончание самозамораживания определяют для каждого материала при достижении температуры в середине частицы от —5 до —20 °С. Продолжительность самозамораживания составляет 10—15 мин. При повышении длительности этого процесса возможно образование слишком крупных кристаллов льда, которые могут разрушить клетки ткани и тем самым ухудшить качество продукта.

Предварительное замораживание проводят для жидких продуктов во избежание вспенивания их, а также для ряда кусковых материалов во избежание образования плотной корки, замедляющей последующую сушку. Замораживание проводят при температуре, на несколько градусов ниже температуры сублимации, чтобы исключить оттаивание во время загрузки материала в сублиматор и создания вакуума.

Второй период сушки (сублимация) является периодом постоянной скорости сушки материала. В этот период удаляется основная масса влаги (60% и более), происходит сублимация льда путем постепенного углубления зоны испарения. Чем больше влаги удаляется в этот период, тем лучше сохраняются свойства сырья.

В периоде сублимации появляется температурный градиент по толщине материала. По мере сублимации льда вначале повышается температура поверхностного слоя, затем происходит повышение температуры последующих слоев. После испарения всего льда температура материала повышается и становится выше нуля, приближаясь к температуре окружающей среды.

Продолжительность периода постоянной скорости сушки зависит от величины остаточного давления в сублиматоре, интенсивности подвода теплоты, температуры материала и поверхности конденсации, скорости удаления паровоздушной смеси. Интенсивность сушки в этом периоде приблизительно равна интенсивности испарения.

Третий период удаления остаточной влаги является периодом убывающей скорости сушки. К началу этого периода в основном заканчивается сублимация льда, и температура материала становится положительной. В этот период удаляется связанная влага, не замерзшая в материале. Скорость сушки зависит от интенсивности подвода теплоты в углубленную зону испарения и удаления пара из зоны испарения через высохшие слон к поверхности материала. На интенсивность испарения влияют структура, пористость высушенного материала, форма, размер частиц материала и др. Скорость сушки постепенно уменьшается, а температура материала постепенно увеличивается до температуры окружающей среды. В этот период удаляется 10— 20% всей влаги.

Температура поверхности конденсаторов должна быть на 10—15°С ниже температуры замораживания материалов, чтобы обеспечить достаточную разность давлений для быстрого удаления сублимированного пара.

В качестве теплоносителей при сублимационной сушке продуктов применяют воду, трихлроэтилен, этиленгликоль и другие агенты с температурой не выше 40—70 °С.

В последние годы в лабораторных исследованиях стали применять интенсивный теплоподвод при помощи инфракрасных лучей с длиной волны 0,8—1,5 мкм и токов сверхвысокой частоты 109—1010 Гц. При применении токов высокой частоты происходит селективное поглощение теплоты льдом. При интенсивных способах подвода теплоты продолжительность сублимационной сушки сокращается в несколько раз.

Существует несколько схем удаления пара и поддержания вакуума в сублиматоре.

1. Применение твердых поверхностно-активных адсорбентов: гипса, силикагеля, хлорида кальция, диоксида фосфора, цеолита. Эта схема применяется только в лабораторных установках, так как после каждого цикла сушки нужно менять адсорбенты с последующей регенерацией их прокаливанием.

2. Применение жидких абсорбентов — растворов солей: хлорида кальция, бромида лития, этиленгликоля и др. Растворы, предварительно охлажденные в специальной установке до —25÷—30°С, в распыленном состоянии соприкасаются с водным паром, абсорбируя его. Последующие регенерация и охлаждение растворов осуществляются в другом сосуде. Эта схема пока не нашла широкого применения из-за сложности регенерации и токсичности абсорбентов.

3. Применение 4—5-ступенчатого пароэжекторного насоса с конденсатором. В пароэжекторном блоке происходит постепенное сжатие водяного пара до атмосферного давления. Одновременно со сжатием между ступенями эжектора происходит конденсация водяного пара в промежуточных конденсаторах. Недостатком многоступенчатых пароэжекторных насосов являются большие энергетические затраты: на удаление из сублиматора 1 кг пара расходуется 10 кг пара давлением 0,8—1,0 МН/м2 и 800 кг холодной воды.

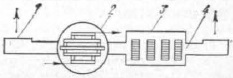

Схема сублимационной сушильной установки: 1 — форваакуумный масляный насос для создания предварительного вакуума; 2 — сублиматор; 3 — десублиматор (конденсатор — высолаживатель); 4 — газобалластный масляный вакуумный насос

4. Использование конденсационной системы, включающей конденсаторы-вымораживатели и вакуум-насосы для удаления неконденсирующихся газов. Давление в конденсаторе меньше, чем в сублиматоре и в тройной точке, и вторичные пары конденсируются в нем в лед, минуя жидкую фазу. Конструкция конденсатора ОПВСУ-01, предложенная Э. И. Гуйго и Э. И. Каухчешвили, предусматривает намораживание льда на наружной трубчатой поверхности конденсатора, в трубках которого циркулирует кипящий аммиак или фреон. Трубчатые секции расположены перпендикулярно направлению движения водяного пара и включаются последовательно, начиная с самой удаленной. Это обеспечивает максимальное использование объема конденсатора и непрерывную работу его в течение 16—18 ч.

Освобождение от льда лучше всего производить путем частичного подтаивания слоя и сброса льда в сборник, что уменьшает расходы теплоты по сравнению с ранее применяемым полным плавлением льда.

Неконденсируемые газы ротационными масляными вакуум-насосами сжимаются до атмосферного давления и выбрасываются в окружающее пространство. Для предохранения от конденсации водяного пара и загрязнения масла в процессе работы сублимационной установки применяются газобалластные вакуум-насосы, в которые постоянно вводится воздух (балластный газ), а пары из них выталкиваются без конденсации.

В последние годы широкое распространение получили двухроторные вакуум-насосы, превосходящие газобалластные по всем показателям.

Источник: Б.Л. Флауменбаум, С.С. Танчев, М.А. Гришин. Основы консервирования пищевых продуктов. Агропромиздат. Москва. 1986