Распылительные сушильные установки широко применяются в молочной промышленности для сушки молока, молочных продуктов детского питания и др. В этих установках создается большая площадь поверхности испарения мелкодисперсных частиц раствора, которые обезвоживаются в потоке горячего воздуха (площадь поверхности 1 кг раствора в результате распыления увеличивается в несколько тысяч раз, достигая 600 м2). При такой огромной удельной площади поверхности материала, контактирующей с нагретым воздухом, продолжительность сушки измеряется секундами, однако частицы материала находятся в сушильной камере несколько минут.

Другое преимущество распылительной сушки — очень малый размер частиц, что устраняет тормозящее действие термовлагопроводности. При этом скорость внутренней диффузии почти не влияет на скорость сушки, в результате чего с огромной поверхности диспергированных частиц в основном удаляется поверхностная влага. Это позволяет применять при сушке термолабильного молока и молочных продуктов повышенные температуры сушильного агента (в случае прямоточного движения — до 180 и даже 200 °С).

Температура частиц в зоне сушки близка к температуре мокрого термометра. За температуру материала принимают температуру воздуха на выходе из сушильной камеры, которая должна составлять 70—80 °С. Достаточно равномерное обтекание диспергированных частиц нагретым воздухом исключает местный перегрев материала, а практически мгновенное высушивание и невысокая температура материала предотвращают тепловую коагуляцию белка. Все это позволяет получить сухой продукт высокого качества и хорошей растворимости.

К недостаткам распылительной сушки можно отнести большие габариты и сложность конструкции сушильных установок, недостаточное использование объема сушильной камеры, повышенные расходы теплоты (на 1 кг испаренной влаги затрачивается 2,5—4 кг пара).

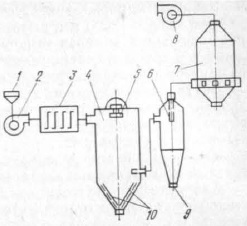

Схема распылительной сушильной установки

Распылительная сушильная установка состоит из масляного фильтра 1 для очистки поступающего воздуха от механических загрязнений, центробежного вентилятора среднего давления 2, батарей 3 паровых калориферов, сушильной камеры 4, распиливающего устройства 5, скребков 6 уборочного механизма, транспортера (или шнека) 7 для удаления сухого молока, аппаратов 8 и 9 для разделения сухого молока и воздуха, центробежного вентилятора 10 для удаления отработанного воздуха.

Воздух перед поступлением во всасывающее отверстие центробежного вентилятора проходит через масляные фильтры. Они состоят из отдельных выдвигаемых секций, включающих лабиринтообразные металлические пластины, смачиваемые тонким слоем маловязкого минерального масла. Воздух, проходя через эти каналы, неоднократно меняет скорость и направление, и частицы пыли, соприкасаясь с покрытыми маслом стенками, оседают на них.

Очищенный воздух подается вентилятором в подогреватель, а оттуда в сушильную камеру. В качестве воздухоподогревателей применяют паровые калориферы различной конструкции: пластинчатые ребристые из стальных труб с приваренными прямоугольными пластинами, шайбовые с приваренными к трубам шайбами или с навитой на трубах металлической лентой. В калориферы пар подают под давлением 0,8—1,6 МПа.

Более экономично нагревать воздух в газовых или огневых подогревателях, в которых теплообмен между воздухом и продуктами сгорания жидкого или газообразного топлива осуществляется через металлические стенки (КПД при этом достигает 85%). Метод прямого сжигания газа обеспечивает высокую эффективность использования топлива (98—100%) при наименьших по сравнению с другими способами капитальных затратах, однако существует опасность попадания продуктов сгорания топлива в высушенное молоко.

Нагретый в подогревателях до 160—200 °С воздух поступает в сушильную камеру. Чаще всего она имеет форму цилиндра с плоским или коническим основанием, реже — форму прямоугольника с двускатным дном. На металлическом (из профильной стали) или железобетонном каркасе закреплены двойные стенки: внутренняя из листовой нержавеющей стали либо метлахской плитки, наружная из листовой стали. Между внутренней и наружной стенками проложена тепловая изоляция, обычно на основе стекловолокна. Температура внутренних стенок сушильной камеры не должна понижаться ниже точки росы во избежание оседания на стенках сухого порошка.

Размеры камеры зависят от производительности установки: диаметр 2600—12500 мм, высота 3000—25000 мм и больше. Корпус в больших камерах выполнен из отдельных царг, установленных в ярусы и скрепленных болтами. Каждая царга состоит из щитков, каркасы которых сварены из профильной стали.

Внутренняя поверхность сушильной камеры должна быть ровной, гладкой, без выступов и щелей, чтобы в них не собирался порошок сухого молока, перегрев которого может вызвать загорание и даже взрыв.

В сушильной камере предусматриваются освещение, осветительные и смотровые окна, герметично закрывающаяся дверь.

Для удаления сухого молока на полу камеры при цилиндрической форме и на отлогих стенках — при цилиндроконической установлено по две пары скребков, вращающихся с частотой 50 мин-1, которые подают продукт к выходному отверстию.

В сушильной камере расположены распылительные устройства трех видов: механические и пневматические форсунки и центробежные диски.

Механические форсунки состоят из головки, корпуса и насадки; диаметр выходного отверстия сопла 0,5; 0,8; 1,0; 1,2 мм. Насадки изготовляют из антикоррозийного материала. Чтобы улучшить качество распыления, необходимо повысить турбулентность струи молока. Для этого на насадке имеются тангенциальные канавки, проходя через которые поток молока закручивается, и выходящая из сопла струя молока получает вращательное движение. В форсунки предварительно сгущенное молоко с содержанием сухих веществ 42—48% подается трехплунжерным либо ротационным насосом под давлением 5—20 МПа.

Преимуществами форсуночного распыления являются: небольшой расход электроэнергии (на 1 т раствора 2—4 кВт∙ч); бесшумность работы, простота и компактность конструкции; возможность регулирования конфигурации факела изменением внутреннего устройства приспособления. Механические форсунки обеспечивают большую производительность (4000—4500 кг/ч, в рабочих условиях — в пределах 300—600 кг/ч), однородное распыление при равномерном распределении жидкости по сечению сушильной камеры.

К недостаткам механических форсунок относятся частое засорение и забивание выходных отверстий из-за их малого сечения; необходимость частой смены втулок вследствие увеличения диаметра отверстий под шлифующим действием струи жидкости; невозможность регулирования в процессе работы производительности без изменения дисперсности частиц.

Пневматические форсунки бывают внутреннего смешения (они ненадежны и редко применяются при сушке) и внешнего смешения, в которых сжатый воздух и раствор сгущенного молока соединяются вне корпуса форсунки. Для распыления термолабильных материалов, в том числе молока, используют воздух, сжатый в воздушном компрессоре до 0,4—0,6 МПа. Производительность форсунок с центральной подачей раствора составляет 120—500 кг/ч (при сушке молока 120—150 кг/ч).

Пневматические форсунки устроены по принципу инжектора. Сжатый воздух подается тангенциально и выходит через кольцевое отверстие. Вращающийся с большой скоростью конусообразный поток воздуха захватывает раствор сгущенного молока, благодаря чему факел распыления получается широким и коротким. Сгущенный продукт подается в форсунку за счет созданного воздухом некоторого разрежения.

К достоинствам пневматических форсунок относятся возможность распыления растворов любой вязкости, надежность в эксплуатации, простота устройства, легкая регулировка размера и формы факела. Основной их недостаток — повышенный расход электроэнергии, составляющий 50—60 кВт на 1 т раствора (из-за энергоемкой компрессорной установки). Кроме того, при увеличении производительности форсунки ухудшается качество распыления, поэтому в установках большой производительности ставят много (до 35) форсунок.

Центробежное распыление получило наибольшее распространение, так как с помощью быстровращающихся дисков можно устойчиво распылять молоко с высоким (до 50% и выше) содержанием сухих веществ. Один центробежный диск обеспечивает работу распылительной сушильной установки любой производительности.

Применяют различные конструкции дисков. При эксплуатации дисков с сопловыми трубками последние истираются, что нарушает динамическую балансировку дисков. Лучшим является плоский закрытый диск с центральным резервуаром и 4—8 каналами, расходящимися радиально и постепенно сужающимися к периферии диска. Существует несколько разновидностей дисков: плоские с криволинейными каналами, что повышает насыпную массу сухого молока на 7—10% и уменьшает содержание в нем воздуха; двухъярусные с расположенными в два ряда каналами выхода жидкого продукта, что увеличивает производительность при выработке быстрорастворимого сухого молока, и др.

Распылительные диски вращаются с высокой частотой 7500—12000 мин-1. С увеличением частоты вращения уменьшается размер диспергированных частиц. Высокое диспергирование увеличивает поверхность испарения и скорость сушки, однако существуют оптимальные пределы минимального размера частиц, так как гранулометрический состав влияет на скорость их растворения. Слишком мелкие частицы плохо смачиваются в процессе восстановления молока. Кроме того, при их сушке возможен перегрев.

Предварительно сгущенное молоко (до содержания сухих веществ 45—50%) через трубы с отверстиями под небольшим давлением насосом подается на диск. В результате его вращения возникают центробежные силы, под действием которых раствор молока направляется с непрерывно возрастающей скоростью к периферии и распыляется на мелкие частицы.

Диски изготовляют из прочных сортов нержавеющей стали. Диаметр их ограничен размерами 200—300 мм. При большем диаметре диски необходимо изготовлять толстостенными, что увеличивает их массу и вызывает, опасность дебалансировки. Кроме того, при эксплуатации больших дисков внутри сушильной камеры возникает вентиляционный эффект — в верхней части камеры воздух и мелкие частицы продукта приходят в циркуляционное движение, что затрудняет выход сухого молока.

К достоинствам центробежных дисков относятся возможность распылять сгущенное молоко с большим содержанием сухих веществ, так как в дисках нет отверстий для прохода раствора, они не забиваются, работают надежно, обеспечивают однородный распыл; высокая производительность (одного диска — до 15000 кг/ч), которую можно менять без изменения дисперсности и факела распыла; низкий расход электроэнергии (в несколько раз меньше, чем в пневматических форсунках, хотя несколько больше, чем в механических форсунках).

Недостатками дискового распыления являются сложность привода и высокая стоимость устройства; необходимость делать сушильную камеру большего, чем при других способах, диаметра вследствие более широкого факела распыления.

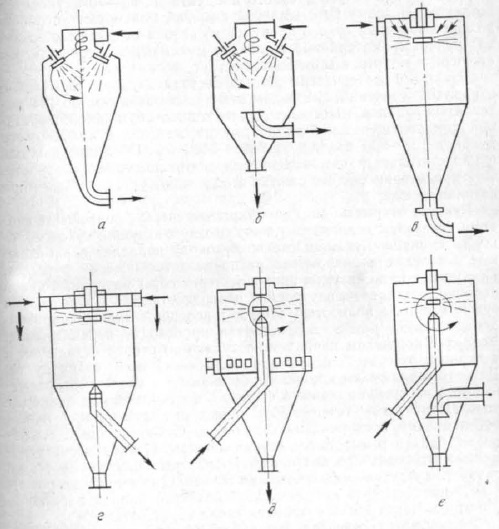

Движение распыленных частиц раствора и воздуха в камере может быть прямоточным, противоточным и смешанным. При сушке термолабильных материалов, в том числе молочных продуктов, предпочтительно прямоточное движение воздуха и частиц, так как оно позволяет применять более высокие температуры воздуха без опасности перегрева материала. Возможны верхняя и нижняя прямоточные подачи воздуха и раствора. При нижней подаче скорость воздуха в камере должна быть больше скорости витания наиболее крупных частиц материала. В этом случае все частицы сухого молока будут подниматься и уноситься с отходящим воздухом.

Схемы распылительных сушильных установок: а, б — форсуночные прямоточные; в, г — дисковые прямоточные; д, г — дисковые противоточные

Скорость движения воздуха в сушильной камере v = 4L∙(3600πD2), где L — расход воздуха, м3/ч; D — диаметр сушильной камеры, м. Обычно v = 0,2÷0,4 м/с.

В зависимости от формы и размеров сушильной камеры количество осевшего и уносимого воздухом сухого молока различно: в цилиндрических камерах остается 65—70% продукта, а 30—35% уносится воздухом; в камерах цилиндроконической формы оседает 30—35% сухого продукта и 65—70% уносится воздухом. Поэтому за сушильной камерой монтируют устройства для выведения сухого продукта из потока отходящего воздуха: рукавные матерчатые фильтры, циклоны, электрофильтры, вторичные мокрые пылеуловители.

Рукавный матерчатый фильтр состоит из двух герметично закрытых отделений. В каждом отделении находится до 144 матерчатых рукавов, изготовленных из хлопчатобумажной, шерстяной или полушерстяной тканей, сукна, лавсана и пр. Диаметр рукавов 127—300 мм, длина 2400—3500 мм. По длине каждый рукав стягивается пятью металлическими кольцами жесткости. Они предотвращают его сжатие и облегчают удаление пыли при встряхивании.

Рукава, открытые снизу и закрытые сверху, подвешены гибкими связями к коленчатому валу. Воздух, несущий сухое молоко, из сушильной камеры по воздуховоду попадает в работающее отделение и равномерно распределяется по всем рукавам. Поступая в них снизу, он проходит через поры материи, а сухой порошок оседает на внутренних поверхностях. За 1 мин работы сухой порошок полностью забивает все поры ткани, сопротивление воздуху резко возрастает и происходит переключение. Воздух с порошком начинает поступать во второе отделение, а в первом, отключенном, рукава освобождаются от продукта. Для этого включают привод встряхивающего механизма, размещенного на крышке каркаса фильтра, коленчатый вал приходит во вращение, и в течение 30 с происходит девять энергичных встряхиваний всех рукавов отделения. Сухой порошок ссыпается в бункер и выводится оттуда шнеком. Периодически с помощью специального вентилятора фильтры обдуваются также снаружи воздухом, подогретым до 60—70°С (выше точки росы), чтобы предупредить конденсацию водяного пара и забивание фильтров. Через 1 мин отделения снова переключаются.

Расход электроэнергии при работе матерчатого фильтра составляет 2—5 кВт на 10000 м3 воздуха в час. Матерчатые фильтры обеспечивают 95—98%-ную степень очистки. Вместе с тем им присущи многие недостатки: громоздкость, сложность встряхивающего механизма, необходимость частой стирки фильтров, ограниченность срока действия (до года).

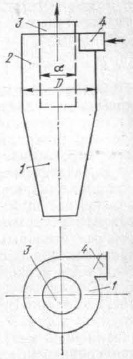

Схема циклона

Циклоны относятся к центробежным пылеотделителям. По конструкции они представляют собой сосуд 2 цилиндрической формы диаметром D, внутри которого встроена центральная труба 3 диаметром d для отвода очищенного воздуха. В верхней части цилиндра, тангенциально к его поверхности, по длине половины окружности расположен входной патрубок 4, нижняя часть 1 которого переходит в конус с углом не более 60°, связанный с пылесборным бункером. Пылесборный бункер герметизирован.

Скорость воздуха на входе в циклон 12—25 м/с, на выходе — 3—8 м/с. Количество воздуха, входящего в циклон и выходящего из него, должно быть равным. Конструкция циклона обеспечивает вращательное движение смеси воздуха с сухим продуктом по винтовой линии в пространстве между цилиндром циклона и выходной трубой. Воздух в цилиндрической части делает 3—4 витка. В результате вращения смесь под действием центробежной силы разделяется: частицы сухого молока, имеющие большую, чем воздух, плотность, отбрасываются к стенкам цилиндра, теряют свою скорость и под действием силы тяжести оседают в конус, а оттуда перемещаются в пылесборный бункер, который должен быть герметично соединен с циклоном. Воздух, очищенный от продукта, направляется в середину цилиндра и удаляется из циклона через центральную выходную трубу.

Разделяющий эффект возрастает с увеличением скорости движения воздуха и уменьшением ширины потока. Поэтому вместо одного циклона большого диаметра рекомендуется применять несколько, работающих параллельно, с диаметром цилиндра не более 600 мм. Степень очистки воздуха зависит также от величины частиц и при диаметре их более 20 мкм достигает 100%. Основные преимущества циклона: простота конструкции, легкость изготовления, отсутствие движущихся частей.

Большинство циклонов работает по принципу всасывания.

Батарейные циклоны малых диаметров (D = 150÷250 мм) называют мультициклонами. Вращение воздуха в них создается за счет розеток с лопатками, расположенных под углом 20—30° к оси цилиндра, или винтообразных лопастей, помещенных между стенкой цилиндра и выходной трубой.

Электрофильтры пока не получили широкого распространения при очистке воздуха от сухого молока. В электрофильтре воздух, несущий сухие частицы, проходит между электродами, один из которых является излучающим (коронирующим), второй осадительным. К коронирующему электроду (пластина, нихромовая проволока и т. п.) подается выпрямленный электрический ток высокого напряжения (до 94 кВ), под воздействием которого сухие частицы получают заряд того же знака. Вследствие этого они отталкиваются от коронирующего электрода и друг от друга и направляются к осадительному электроду — заземленной металлической пластине либо цельнотянутой трубе, при соприкосновении с которым теряют заряд и падают. Этот метод характеризуется высокой степенью очистки (до 90% и выше) при сравнительно небольших затратах электроэнергии (1—8 кВт на 10000 м3 воздуха в час).

Мокрые пылеуловители устанавливают после сухих пылеосадителей для окончательной очистки воздуха. При их использовании эффективность очистки воздуха достигает 99,5—99,7%.

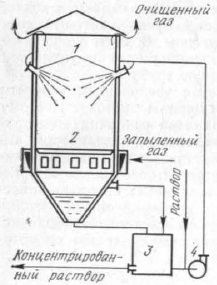

Схема скруббера: 1 — механические форсунки; 2 — скруббер; 3 — бак: 4 — центробежный насос

Существует много конструкций мокрых пылеуловителей. Для очистки сухих пищевых порошков, когда нужно создать стерильные условия, исключающие развитие микроорганизмов, используют мокрые скрубберы — вертикальные цилиндры с конусным основанием. Воздух с остатком частиц сухого молока подается снизу, а жидкое молоко разбрызгивается механическими форсунками грубого распыла. При орошении газового потока жидкостью частицы сухого молока увлажняются, прилипают к жидкостной пленке и оседают, а очищенный воздух удаляется. В результате растворения частиц сухого молока концентрация раствора постепенно возрастает. При достижении определенного содержания сухих веществ концентрированный раствор из нижнего бака подается в распылительную сушилку. Скорость воздуха в скрубберах составляет 0,5—1 м/с. Для улавливания капель на выходе из установки располагают каплеуловители различных конструкций.

Порошок молока распылительной сушки не требует дальнейшего измельчения. В процессе сушки на материал оказывается минимальное механическое воздействие, что исключает появления свободного молочного жира, лишенного оболочечного вещества. Поэтому выводить сухое молоко из сушильной камеры и циклонов следует не шнеками или пневмотранспортом, а транспортерами, оказывающими на продукт минимальное механическое воздействие.

Источник: Б.Л. Флауменбаум, С.С. Танчев, М.А. Гришин. Основы консервирования пищевых продуктов. Агропромиздат. Москва. 1986